Fashion Cube tisse une nouvelle histoire avec son Denim Center

Fashion Cube a inauguré son Denim Center mardi 5 avril, dont les premiers jeans 100 % made in France seront vendus chez Jules en avril à 59,59 euros. Retour sur ce projet ambitieux.

Mardi 5 avril, Fashion Cube a réuni une centaine de personnes à Neuville-en-Ferrain, près de Tourcoing (59) pour l’inauguration de son usine Denim Center. Avant même sa construction, le projet a déjà beaucoup fait parler de lui, car avec ce site de 3100m², le groupe entend réindustrialiser la production de textile en France, attaquant avec le jeans, un produit très demandé et aussi très énergivore. « C’est un moment important, a déclaré Erwan Punelle, président de Fashion Cube, en ouverture de la cérémonie. Ceux qui rêvent le monde change le monde. Il fallait de la folie, du courage et de la détermination pour ce projet. Christian Kinnen (ndlr : directeur du projet Fashion Cube Denim Center) en a eu, soutenu par Jean-Christophe Garbino (ndlr : CEO de Fashion Cube). »

Une mise en service attendu vers la fin du mois

Le site a commencé à couper des tissus venus de Turquie et rôde les procédures et ses “jeanneuses” pour une mise en service vers la fin du mois. « La genèse du projet a commencé en 2017, rappelle le CEO. Il a nécessité un investissement de 3 millions d’euros, pris en charge par Fashion Cube avec un soutien significatif des instances locales et régionales. Nous restons lucides et pragmatiques car le défi est de réapprendre à être un industriel et ré-entraînant des compétences que nous avions dans la région. »

Cette montée en expertise doit aussi s’accompagner d’un modèle économique pérenne. Sur ce point, Jean-Christophe Garbino assure que l’enjeu est bien « de proposer ce produit au plus grand nombre et non d’en faire un article de luxe. » Le dirigeant espère donc rapidement pouvoir multiplier les volumes de la production pour atteindre la rentabilité et devenir viable. Il projette d’ailleurs d’ouvrir l’outil industriel à d’autres marques extérieures à Fashion Cube ainsi qu’ajouter d’autres produits comme le sweat, le t-shirt ou encore le chino.

Un premier jeans made in France à 59,90 euros chez Jules

Au démarrage, le site compte produire 130 000 pièces en 2022, avec une cadence qui atteindra 2000 jeans par jour à plein régime, soit 410 000 pièces, d’ici 2024. Une extension de la production s’avère même possible jusqu’à 1,2 million d’unités en ajoutant des lignes de production. Fashion Cube imagine même dupliquer cette usine dans d’autres régions de France ou d’Europe pour se positionner au plus près des bassins de consommation.

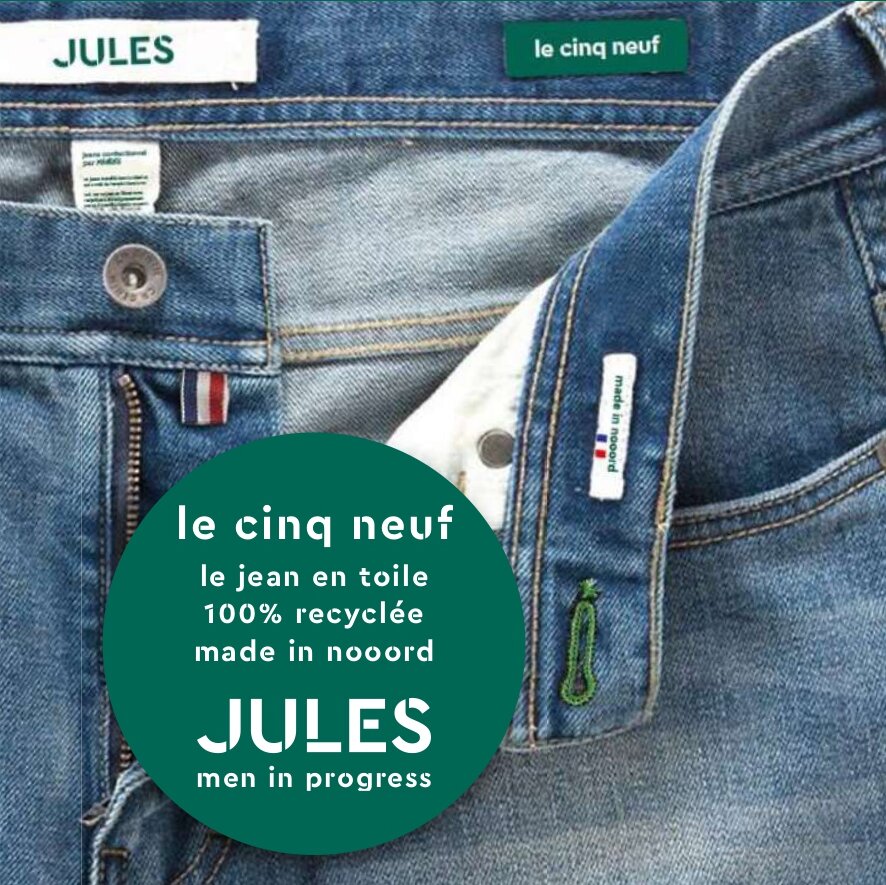

Le premier produit qui sortira de la ligne d’assemblage du Fashion Cube Denim Center sera pour la marque Jules. Baptisé le Cinq Neuf, c’est un modèle en toile 100 % recyclée, qui se compose de 81 % de coton recyclé, de 17 % de polyester recyclé et de 2 % d’élasthanne recyclé. Il sera vendu 59,59 euros d’ici cet été avec l’ouverture des précommandes le 12 avril, jour de la Saint-Jules. On aime la symbolique dans le groupe… Suivront ensuite Grain de Malice puis Bizzbee.

Concernant le positionnement tarifaire, qui joue un rôle prépondérant dans la réussite du projet, le jeans made in France est le prix le plus élevé pour Jules, dont le cœur de l’offre est à 49 euros. Une hausse de 10 euros qui selon le CEO de Fashion Cube est parfaitement acceptable pour la qualité du produit et surtout une création made in France.

De l’automatisation pour contrebalancer les coûts de main d’œuvre

Pour tenir ses coûts, Fashion Cube a investi dans des machines pour tenter d’automatiser toutes les opérations possibles. « Il y a 40 étapes de fabrication dans un jeans et toutes ne peuvent pas être automatisées », indique Christian Kinnen, anciennement responsable RSE chez Pimkie qui porte ce projet de relocalisation.

Précisément pour le matériel, le site a investi dans une ligne de coupe de la marque Lectra (matériel français), un espace de confection comprenant une cinquantaine de machines SIP Italy ou Brother (matériel italien et germano-japonais) dont une dizaine de machines semi-automatisées. Enfin, un espace dédié au délavage contient un équipement lazer, un équipement eau et ozone et un séchoir tous fournis par le fabricant italien Tonello.

Des processus de fabrication moins énergivores

En plus d’optimiser la chaîne de fabrication, les procédures mises en place visent également à baisser l’empreinte environnementale. Ainsi, la consommation d’eau sera divisée par 6 et le traitement des pièces sera fait à l’ozone et au laser pour contourner les techniques traditionnelles dans la fabrication de vêtements en denim.

Par ailleurs, Fashion Cube se penche déjà sur des solutions de récupération de la matière. Si les premiers tissus viennent de Turquie, le groupe compte mettre en place des solutions pour récupérer des vieux vêtements afin de recréer des fils et d’entrer dans une logique d’économie circulaire. « D’ici 2030, notre ambition est d’utiliser uniquement des matières recyclées ou à faible impact carbone, indique Jean-Christophe Garbino. C’est un marché en plein explosion. Maîtriser la matière recyclée sera clé pour demain. » Indéniablement Fashion Cube a une vision et des ambitions, la grande inconnue reste l’appétence des consommateurs à l’heure où Shein, un acteur de la fast fashion, serait valorisé 100 milliards de dollars…